交聯(lián)電力電纜?的結構以及交聯(lián)方法

交聯(lián)電力電纜的結構以及交聯(lián)方法

一.基本結構

交聯(lián)電纜一般是由導體、絕緣和護層三部分構成。

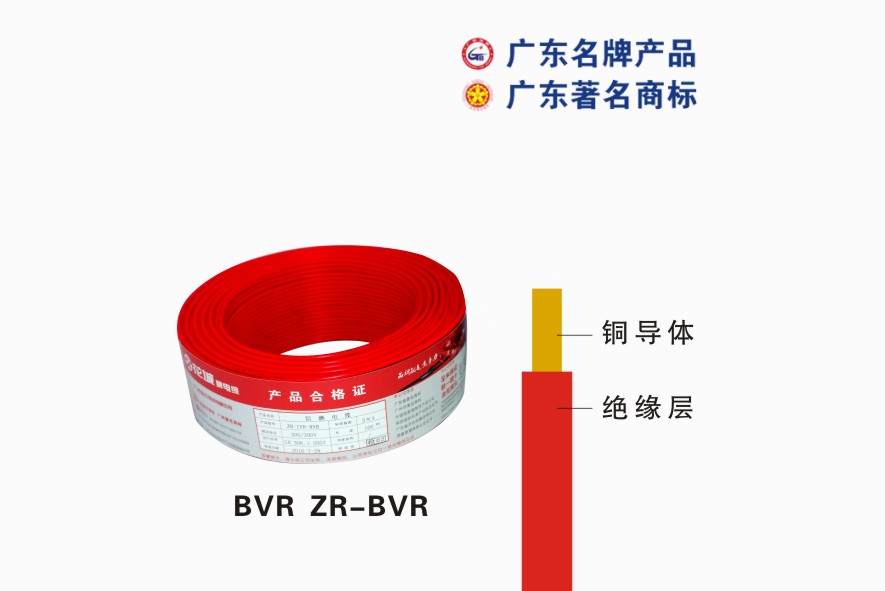

1.導體

導體是指能傳導電流的物體,又稱為導電線芯。用作電線電纜導體的材料,首先要有良好的導電性能,即電阻要小,以減少電流在線路上的損耗。損耗與電流大小、電阻大小有直接關系,并表現(xiàn)在導體的發(fā)熱上。

電纜就是利用導體來傳導電流的,因而電線電纜的規(guī)格都以導體的截面表示。

電力電纜的導體,可以制成整根實心的,或是由多根單線絞合而成,形狀可以是圓形的和扇形的結構。絞合線芯可以采用非緊壓和緊壓線芯兩種。交聯(lián)電纜 的導電線芯通常采用絞合結構,1kV交聯(lián)電纜通常采用扇形、半圓形和圓形。6kV以上交聯(lián)電纜采用圓形緊壓線芯。

(1)圓形導電線芯

圓形導電線芯,其絞合排列一般采用“正規(guī)絞合”的形式,絞合原則是:

1)中心一般為一根單線,第二層為六根單線,以后每層比內層多六根,單線采用相同的線徑。

2)每層單線的絞合方向應和前一層方向相反,最外層應用左向絞合。這種結構可保證電纜導電線芯的穩(wěn)定性和一定的柔軟性。

(2)扇形和半圓形導電線芯

扇形和半圓形的導電線芯不是理想的對稱形狀,因此,設計多根線芯排列時考慮到彎曲情況下的穩(wěn)定性極為重要。為使非緊壓扇形線芯具有足夠的可曲度和穩(wěn)定性,在設計不緊壓扇形芯時,必須遵守下列規(guī)則:

1)中央導線規(guī)則 扇形芯的中央導線必須位于扇形芯的中心線上,否則,當線芯彎曲時,位于中心線上部導線將被拉伸,而下部的將受壓縮而可能擠出,這將引起扇形破壞而損傷絕緣。

2)移滑規(guī)則 扇形芯中心線上導線的直徑一般較大,處在其兩側的導線應能沿中心線上導線滑動而不改變扇形芯形狀,這一規(guī)則稱為移滑規(guī)則,否則,當扇形芯絞合成纜時,扇形可能被破壞而損傷絕緣

2.絕緣

絕緣是將絕緣材料按其耐受電壓程度的要求,以不同的厚度包復在導體外面而成,起著使帶電體與其他部分隔絕的作用。絕緣層的材料必須具有良好的電氣絕緣性能,主要表現(xiàn)為承受電壓的大小。一般地講,同一質量的絕緣層愈厚,耐電壓也越高。

絕緣也要具有一定的機械物理性能和加工制造的工藝性能。例如制造低壓電纜時,盡管從電氣性能方面考慮可以采用很薄的絕緣,但從機械性能與加工工藝考慮,仍以稍厚一些為好,原因是絕緣過薄,加工較困難,容易損壞。電纜通電以后,導體要發(fā)熱。因此,比較理想的絕緣材料,應有良好的絕緣性能,和良好的熱傳導性能。

絕緣在電和熱的作用下,內部會產生變化,天長日久,絕緣性能就要降低。交聯(lián)聚乙烯具有優(yōu)良的電氣絕緣性能,經過交聯(lián)后,它的耐熱和機械性能大幅度地提高,是目前理想的絕緣材料。

導體包覆絕緣層后稱為絕緣線芯。每個導體上的絕緣層,稱為線芯的絕緣或簡稱芯絕緣。

根據國家標準GBl2706和GBll017規(guī)定,不同電壓等級交聯(lián)電纜絕緣厚度見表1—1。

表1—1交聯(lián)電纜絕緣厚度

導體標稱 | 不同工作電壓下的電纜絕緣厚度(mm)kV | |||||||

截面 (mm2) | 0.6/1 | 3.6/6 | 6/10 | 8.7/10 | 12/20 | 21/35 | 26/35 | 64/110 |

25 | 0.9 | 2.5 | 3.4 | 4.5 | 5.5 | 9.3 | 10.5 | |

35 | 0.9 | 2.5 | 3.4 | 4.5 | 5.5 | 9.3 | 10.5 | |

50 | 1.0 | 2.5 | 3.4 | 4.5 | 5.5 | 9.3 | 10.5 | |

70 | 1.1 | 2.5 | 3.4 | 4.5 | 5.5 | 9.3 | 10.5 | |

95 | 1.1 | 2.5 | 3.4 | 4.5 | 5.5 | 9,3 | 10.5 | |

120 | 1.2 | 2.5 | 3.4 | 4.5 | 5.5 | 9.3 | 10.5 | |

150 | 1.4 | 2.5 | 3.4 | 4.5 | 5.5 | 9.3 | 10.5 | |

185 | 1.6 | 2.5 | 3.4 | 4.5 | 5.5 | 9,3 | 10.5 | |

240 | 1.7 | 2.6 | 3.4 | 4.5 | S.5 | 9.3 | 10.5 | 19.0 |

300 | 1.8 | 2.8 | 3.4 | 4.5 | 5.5 | 9.3 | 10.5 | 18.5 |

400 | 2.0 | 3.0 | 3.4 | 4.5 | 5.5 | 9.3 | 10.5 | 17.5 |

500 | 2.2 | 3.2 | 3.4 | 4.5 | 5.5 | 9.3 | 10.5 | 17.0 |

630 | 2.4 | 3.2 | 3.4 | 4,5 | 5.5 | 9.3 | 10.5 | 16.5 |

800 | 2.6 | 3.2 | 3.4 | 4.5 | 5.5 | 9.3 | 10.5 | 16.0 |

1000 | 2.8 | 3.2 | 3.4 | 4.5 | 5.5 | 9.3 | 10.5 | 16.0 |

1200 | 3.0 | 3.2 | 3.4 | 4.5 | 5.5 | 9.3 | 10.5 | 16.0 |

3.護層

護層是電纜外層的保護部分。根據電纜的用途以及使用環(huán)境和絕緣的不同,護層有許多不同型式和結構,它們所起的作用也不盡相同。交聯(lián)電纜護層主要有裸護套和鎧裝型兩種,在不經受機械外力情況下,選用裸護套,即直接在絕緣線芯外面擠包一層塑料,如果用于直埋或要經受一定的機械外力,需要包上金屬帶鎧裝;110kV高壓交聯(lián)電纜或其它電纜埋設在水下,則需要防水護層,包上一層鉛套、鋁套或鋁塑綜合防水層。

由于它經受不住機械損傷,因而還需包上鋼絲、鋼帶。鋼絲、鋼帶容易被腐蝕,鉛套、鋁套在惡劣環(huán)境下也容易被腐蝕,因而還需包上各種防腐材料,如瀝青、黃麻、塑料等。這些都統(tǒng)稱為外護層。其中鋼絲、鋼帶稱為鎧裝層,瀝青、黃麻、塑料稱為防護層。此外在導體上、絕緣層上、電纜芯上或電線電纜外層,為了防止外界電磁波干擾或是起均勻電埸作用,還包有金屬帶、絲或半導電塑料等材料。這些都稱為屏蔽層。

4.高壓電纜的防水層

油紙電纜均采用壓鉛機和壓鋁機擠包金屬套,對于中低壓交聯(lián)電纜一般在有化學腐蝕的環(huán)境或水底敷設時才采用。但對于高壓電纜一般規(guī)定使用金屬護套。采用擠包的皺紋鋁金屬套較為理想,但一臺連續(xù)式壓鋁機價格貴,隨著焊接技術的發(fā)展,皺紋焊接的鋁套電纜使用的可靠性已愈來愈多為人們所認識,各電纜企業(yè)采用先進的氬弧焊接技術,并裝有超聲波等在線檢測裝置,保證了焊接的密封性,為了檢驗是否漏焊,生產廠家又加了一項中間檢驗裝置,將整盤焊接后的電纜進行浸水氣密性試驗,且進行百分之百的檢驗。

二、 交聯(lián)方法

交聯(lián)絕緣的品種雖多,但主要分為物理交聯(lián)和化學交聯(lián)兩大類。物理交聯(lián)也稱為輻照交聯(lián),一般適用于絕緣厚度較薄的低壓電纜。中高壓電纜一般采用過氧化物交聯(lián),即用化學方法將線性分子通過化學交聯(lián)反應起來,轉化為立體網狀結構。化學交聯(lián)一般還可分為過氧化物交聯(lián)和硅烷接枝交聯(lián)兩種。化學交聯(lián)方法比高能輻射交聯(lián)工藝簡單,操作安全,輻照交聯(lián)聚乙烯的交聯(lián)度約為70%,而化學交聯(lián)可達70~90%。

一)、輻照交聯(lián)

1960年美國瑞侃公司(Rachem)就已開發(fā)了輻照交聯(lián)電纜。這種方法不要求加入交聯(lián)劑。五十年代初,美國已經發(fā)現(xiàn)用放射性同位素、反應堆廢料、反應堆輻照本身以及電子加速器的能源來使聚乙烯交聯(lián)。后來發(fā)現(xiàn),只有電子加速器產生的高能射線才具有足夠的密集輻照功率和使用效率,并可用于電線電纜制造。

輻照是采用高能粒子射線(如β射線)照射線性分子聚合物,在其鏈上打開若干游離基團,簡稱為接點。接點活性很大,可把兩個或幾個線型分子交叉聯(lián)接起來。輻照交聯(lián)一般適用于絕緣厚度較薄的低壓電纜。它的主要優(yōu)點有:

(1)生產速度快,占用空間小;

(2)可加工材料種類多,如PE、PVC、CPE、PP、幾乎所有聚合物,產品品種多;

(3)產品有更好的的耐熱、耐磨和較高的電氣性能;可阻燃;

(4)電耗低。

但也存在一些問題:

(1)設備一次性投資大;

(2)對較大截面電纜的輻照不均勻,經反復照射后,電纜彎曲次數太多,不適合于10kV及以上電纜的生產。主要適用于電氣裝備電纜,對較小截面電纜和lkV~10kV架空電纜也是可以的。

(3)設備開工率低。

二)、過氧化物交聯(lián)

過氧化物交聯(lián)法是通過加入交聯(lián)劑而引發(fā)交聯(lián)的方法。它主要優(yōu)點是適合各種電壓等級和各種截面的交聯(lián)聚乙烯絕緣電力電纜生產,特別是35kV及以上的中高壓電纜。

1.蒸汽交聯(lián)(SCP)

蒸汽交聯(lián)制造技術是以橡皮連續(xù)硫化技術為背景演化而來的一種最“古老”的交聯(lián)方法。此方法是以壓力為15~20kg/cm2,溫度180~200℃的過熱水蒸汽為加熱和加壓媒質,使聚乙烯實現(xiàn)交聯(lián)。蒸汽交聯(lián)是美國GE公司于1957年研究成功的。日本住友電氣公司于1959年引進了這項技術,并于1960年投產。

由于水蒸汽在交聯(lián)管內直接與熔融狀態(tài)的聚乙烯接觸,水份會向絕緣內滲透擴散。在電纜冷卻過程中,絕緣內部的水蒸汽達到飽和狀態(tài)而形成微孔,繼而引發(fā)樹枝放電。這是此方法的致命弱點。此外交聯(lián)管內的壓力與溫度直接相關。要提高溫度,必須同時增大壓力。溫度每升高10℃,壓力將要增大5kg,這實際上是不可能的。況且,蒸汽交聯(lián)每小時需要蒸汽200~300公斤,折合電能200~300kW。于是,六十年代起,又出現(xiàn)了一些新的干式交聯(lián)工藝。

2.紅外線交聯(lián)法(RCP)與干式交聯(lián)

紅外線交聯(lián)法也叫做熱輻射交聯(lián)法(RCP),是日本住友電氣公司于1967年發(fā)明的一種干式交聯(lián)工藝。

用紅外線使聚合物交聯(lián)的方法,早在1937年法國通用電氣公司(GE)就已取得了專利,用于橡膠制品硫化。1961年美國格雷(w.R.Grace)取得了用紅外線輻照法制造聚乙烯薄膜的專利。日本住友電氣公司從上述兩件專利受到啟發(fā),1966年6月申請了一件專利,是在導體上擠包一層含有有機過氧化物交聯(lián)劑的交聯(lián)聚乙烯,再加2kg/cm2以上壓力的惰性氣體輻射加熱,使聚乙烯發(fā)生交聯(lián)反應。

1967年4月,住友電氣公司又申請了一份專利,提出整個交聯(lián)機組由輻射加熱部分、予冷卻部分和水冷卻部分組成,輻射加熱部分分成兩個區(qū)域,每個區(qū)域能各自獨立控制溫度。在長期交聯(lián)反應過程中,交聯(lián)管內壁形成了一層過氧化物沉積的黑色污垢,這就是一層自然形成的紅外線發(fā)射的黑體,在其它國家RCP工藝就為一般電熱干式交聯(lián)工藝所代替,稱CCV懸掛式交聯(lián)工藝

加熱和預冷卻部分用氮氣保護。在加熱交聯(lián)管內,氮氣的主要作用是作為傳熱媒質,保護聚乙烯在較高溫度下表面不發(fā)生氧化降解,對絕緣施加壓力可使不發(fā)生或少發(fā)生氣隙,流動的氮氣還可帶走大量的由冷卻水揮發(fā)出來的水分和交聯(lián)反應中過氧化物分解出來的水分。

在預冷卻部分氮氣的主要作用是對電纜絕緣線芯表面進行預冷卻,使線芯表面在較低的溫度下進入水冷卻部分,從而防止線芯驟冷和水侵入絕緣內。由于采用電加熱,故可以用提高溫度的方法提高生產速度。交聯(lián)聚乙烯絕緣中,含水量僅為0.018%,而蒸汽交聯(lián)的含水量達O.29%;交流和沖擊擊穿強度比蒸汽交聯(lián)高50%;最大場強可達7kV/mm,而蒸氣交聯(lián)只有5kV/mm。

3.長承模(MDCV)交聯(lián)

長承模交聯(lián)是美國阿納康達電線電纜公司(Ana.conda)于1959年發(fā)明的,同年便申請了專利,稱為MCP工藝。后來由于電線電纜行業(yè)競爭十分激烈,該公司退出了交聯(lián)聚乙烯電纜制造競爭,而使這種新工藝未能付諸實用。1971年大日本電線電纜公司和三菱石油化學公司合作,購買了阿納康達公司的專利,使此法得以實現(xiàn),稱為MDCV工藝。1973年大日日本電線電纜公司申請了MDCV工藝的專利。MDCV的原文含義是“三菱一大日連續(xù)交聯(lián)法”,而技術上的含義是長承模交聯(lián)工藝法。

MDCV法采用水平式交聯(lián)管。此交聯(lián)管緊裝在擠出機頭上。擠出模子長達20米。擠出絕緣線芯時,向管內充入潤滑油,并使聚乙烯在此模具內發(fā)生交聯(lián)。

MDCV法的特點是設備投資少。占地面積小,能穩(wěn)定地生產大截面電纜,生產速度與CCV交聯(lián)機組相當,產品質量明顯提高,電纜的交流擊穿場強比蒸汽交聯(lián)電纜高60%~70%。不過,當需要生產不同規(guī)格的電纜時,要更換整個長承模,靈活性不強,因此在世界上推廣不快。

4.加壓熔鹽交聯(lián)(PLCV)工藝

此方法最初是由意大利卡萊羅公司(Careillo)發(fā)明。1976年8月,該公司與英國通用工程公司合作研究,使之用于制造交聯(lián)聚乙烯絕緣電力電纜。1977年英國通用工程公司的杰拉樂德·斯馬特(Gerald Smaa_rt)發(fā)表了這項成果,并向英國BICC公司出售了第一臺設備。PLCV系統(tǒng)中所用的鹽與橡皮硫化的LCM法所用的鹽一樣,是由53%的硝酸鉀、40%的亞硝酸鈉和7%的硝酸鈉組成的無機鹽混合物。

這種混合物在145~150℃時熔化,直到540℃時,性能仍然穩(wěn)定。熔鹽交聯(lián)管是密封的,并加3—4大氣壓的壓力,熔鹽溫度200~250℃。冷卻段也采用加壓方式。熔鹽段長度40m,冷卻段長20m。熔鹽的傳熱性好,故生產速度快。產品質量好,生產成本為罐式硫化的31~34%,耗電量為蒸汽連續(xù)硫化的14.5%。該工藝現(xiàn)已較多地用在橡套生產線中。

5.硅油交聯(lián)(FZCV)工藝

1979年、日本藤倉電線公司的鹿間貞吉等人發(fā)明了硅油交聯(lián)(FZCV)。此方法用加壓硅油作為加熱和冷卻媒質。在硅油的壓力作用下,電纜可懸浮在硅油中而不致擦管和偏芯。硅油的壓力和溫度可循環(huán)使用。藤倉電線公司于1979年開始用兩臺FZCV機組生產275kV交聯(lián)聚乙烯電纜,一舉解決了用懸掛式交聯(lián)機組生產大截面交聯(lián)聚乙烯電纜高壓技術問題。雖然FZCV機組的成本較高,但仍比建造立塔和交聯(lián)設備經濟。

在上述交聯(lián)方法中,均為外部加熱式交聯(lián)方法。1975年西德的門奇(G.Menger)提出通過導體加熱法來縮短交聯(lián)時間。他用實驗證明,每1毫米厚的聚乙烯絕緣,交聯(lián)時間約1分鐘。這樣,只有減慢出線速度或增大交聯(lián)管長度才行。若用1000安培的電流使導體溫度升高到200℃,則交聯(lián)時間縮短20%。

三、、硅烷交聯(lián)

硅烷交聯(lián)又稱溫水交聯(lián),1960年英國道康寧公司(Dow—Coning)提出開發(fā)的,也稱為Sioplas法,即硅烷接枝交聯(lián)工藝,它是把接枝和擠出分成兩個工序進行,第一步由絕緣料廠將硅烷交聯(lián)劑與基料在擠出機上接枝和擠出造粒,該料稱為A料,同時還提供催化劑和著色劑的母料,稱B料。第二步是電纜廠將A,B料以95:5的比例混合。并在普通擠出機上擠包在電纜導體上,再放入70℃~90℃溫水中交聯(lián)也可以在蒸汽房中交聯(lián)。該工藝投資成本低,可用一般的擠出機進行加工,材料價格適中,得到廣泛地應用。

但也存在以下缺點:(1)接枝聚乙烯容易與空氣中水分發(fā)生先期交聯(lián),縮短了貯存時間,一般貯存期為半年。(2)接枝聚乙烯與催化劑母料的混合物,貯存期一般不超過3h,所以需要邊混合邊擠塑。(3)由于二步法通過多次的混合,容易導致雜質的混入,故只能用于10kV及以下電纜絕緣的制造。

為了克服Sioplas的局限性,1977年英國BICC和瑞士Maillefer公司合作,在道康寧公司發(fā)明的兩步法基礎上,又發(fā)明了一步法硅烷交聯(lián)工藝,也稱作Monosil工藝。它將聚乙烯基料、抗氧劑和液態(tài)硅烷同時計量、混合,即是將接枝反應和添加催化劑過程合并,并采用長徑比為30:1的擠出機將絕緣擠包在電纜導體上,即將絕緣層的接枝和擠出由一個步驟來完成,故稱為一步法。它的材料成本最低,雜質的污染機會減少,而且材料貯存期可以大大增加。但是這種工藝技術難度大,設備投資比二步法大,需要配備一套液態(tài)硅烷的送料系統(tǒng)。

到了八十年代日本菱克隆公司在吸取兩步法和一步法的優(yōu)點基礎上開發(fā)共聚法。共聚法也是使用硅烷共聚單體——乙烯基-三甲氧基硅烷,只是采用的工藝不同。該工藝不是把有機硅烷接枝到聚合物鏈上,而是在聚合過程中導入可水解硅烷,從而產生一種易于加工的硅烷共聚物,其方法是在高壓反應釜中,使乙烯與硅烷共聚單體發(fā)生共聚反應,這項工藝的關鍵是,所選用的共聚單體必須是含有一種能夠與乙烯發(fā)生反應生成聚合物鏈的不飽和基團。乙烯硅烷共聚物與Sioplas接枝化合物結構上基本相同。

由于硅烷共聚物的制造是在反應釜中進行的,所以它能夠確保高的清潔度,而且也避免了接枝時過氧化物殘渣的污染問題。硅烷共聚物更為主要的優(yōu)點是,在聚合反應時因為硅烷共聚單體一次投入,實現(xiàn)了交聯(lián)晶格的有規(guī)則分布,所以所需的硅烷量要比硅烷接枝化合物需要的硅烷的含量低。由于共聚法工藝的先進和獨特。制得的硅烷交聯(lián)聚乙烯料具有以下優(yōu)點:

(1)貯存穩(wěn)定性好,存貯時間一般可超過一年,而接枝產品只有六個月。

(2)共聚法交聯(lián)聚乙烯加工過程中,混入的游離物及雜質極少,因而提高了電纜絕緣性能和機械性能。

(3)它在普通的擠塑機上加工時,產生的氣體較少,成型加工穩(wěn)定性好。

以后又相繼開發(fā)了固相一步法工藝和固化硅烷工藝。固相一步法工藝是將硅烷通過白碳黑等載體滲吸到PE基料中去。固化硅烷工藝是為了改進硅烷送料方式,可將液態(tài)硅烷吸附在多孔性聚丙烯塑料或PE塑料中,形成固化硅烷。這兩種均是一步法派生出來。最近市場又派生出一種用50%共聚聚料和50%基料摻和而成的共混料,在國內也有較多應用。

到目前為止,已有七種硅烷交聯(lián)工藝生產方式,其中有三種是派生出來的。這七種方法中,除了Monosil一步法設備投資較多,共聚料材料價格較高外,其余均可利用原有設備進行生產;具有生產工藝簡單、成品率高、生產成本低等優(yōu)點。

注明:本文系轉載網絡資源,如有侵犯版權問題請和管理員聯(lián)系刪除!

企業(yè)簡介

企業(yè)簡介 企業(yè)文化

企業(yè)文化 董事長致辭

董事長致辭 榮譽資質

榮譽資質 視頻中心

視頻中心 珠江電線電纜

珠江電線電纜 低壓電纜系列

低壓電纜系列 中壓電力系列

中壓電力系列 礦物質電纜系列

礦物質電纜系列 控制與信號電纜系列

控制與信號電纜系列 企業(yè)新聞

企業(yè)新聞 珠江電纜資訊

珠江電纜資訊 媒體報道

媒體報道 網絡轉載

網絡轉載